لایه نشانی همزمان – Co-Deposition

در چارچوب انقلاب فناوری نانو، نانو کامپوزیتها و آلیاژها به دلیل کاربردهای فراوان خود در تکنولوژی، به یکی از نقاط کلیدی تحقیقات این حوزه تبدیل شدهاند. نانوکامپوزیتها اغلب ویژگیهای اپتیکی، الکترونیکی، حرارتی و مکانیکی بهتری نسبت به دیگر مواد نشان میدهند. گامهای کلیدی برای دستیابی به این نانوساختارها، انتخاب بهترین روش برای ساخت و کنترل ترکیبات آنها است. عبارت Co در واژه Co-Deposition یا Co-Sputtering، به معنی بیش از یک یا چند میباشد. لایه نشانی همزمان، فرآیندی است که طی آن بیش از یک منبع لایه نشانی یا تارگت به کار گرفته میشوند تا طیف وسیعی از ترکیبات و آلیاژهای جدید با کیفیتهای منحصر به فرد تولید شوند.

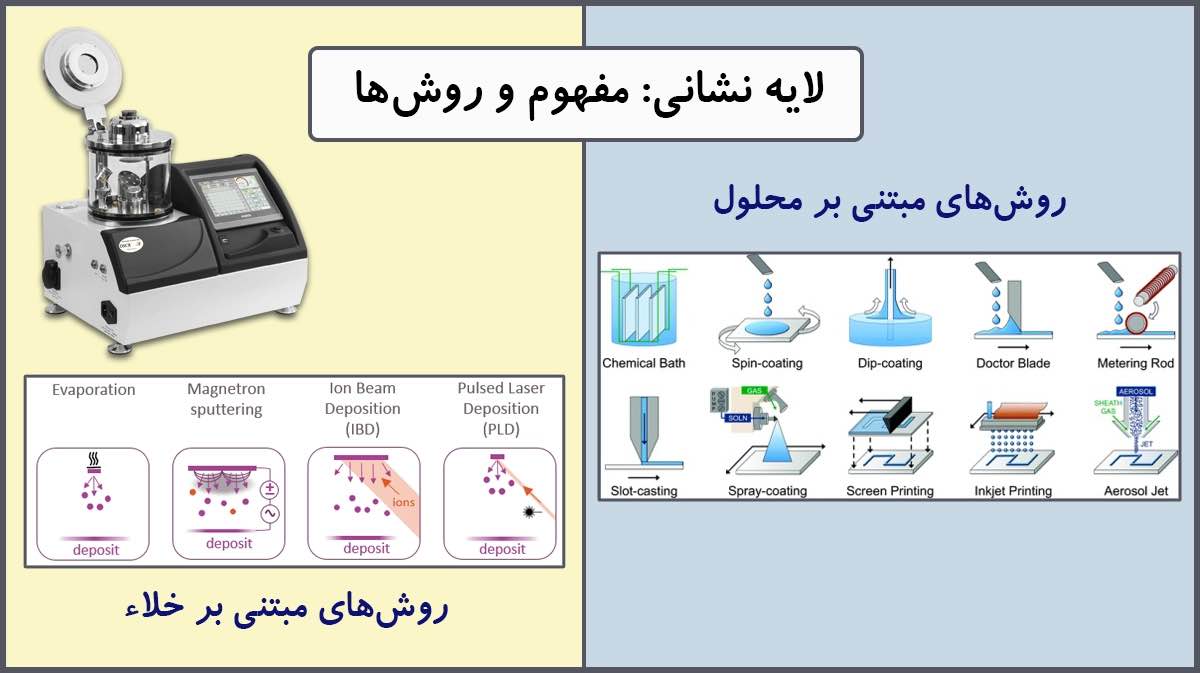

به طور طبیعی، چندین روش کاربردی و امیدوارکننده برای تولید این ساختارها وجود دارد. روشهایی که برای لایه نشانی و تولید نانوکامپوزیتها، آلیاژها و یا ساختارهای ترکیبی استفاده میشوند، شامل موارد زیر هستند:

انواع لایه نشانی همزمان

- لایه نشانی همزمان الکترولیتی (Electrolytic Co-Deposition)

- اسپاترینگ همزمان (Co-Sputtering)

- تبخیرحرارتی همزمان (Co-Evaporation)

- لایه نشانی همزمان با اسپری (Spray Co-Deposition)

ما تمرکز خود را بیشتر بر روی اسپاترینگ و تبخیرحرارتی گذاشتهایم، زیرا آنها امکان تولید در مقیاس بزرگ برای دستیابی به کاربردهای وسیع در تحقیقات و صنعت، را فراهم میکنند. این دو روش، اسپاترینگ و تبخیر حرارتی، از روشهای رایج در فرایند لایه نشانی لایه نازک هستند، که در محیط خلاء انجام میشوند و در نیمه هادی ها، اپتیک، فوتونیک، پزشکی، صنایع خودرو و هواپیمایی کاربرد دارند.

اسپاترینگ همزمان – Co-Sputtering

فرآیند Co-Sputtering، یک روش لایه نشانی با استفاده از چندین تارگت است. در این روش، ساختارها و آلیاژهایی که تولید میشوند را نمیتوان با اسپاترینگ تک کاتده ساخت. روش Co-Sputtering، میتواند به صورت فرآیندی متوالی و پشت سرهم به طور همزمان در محفظه خلاء انجام شود. این فرآیند از چند تارگت (معمولا سه تارگت) برای ایجاد ترکیبات و کاربردهای مختلف استفاده میکند.

تشکیل چند لایه یا کامپوزیت از طریق دو روش به دست میآید. روش اول: ابتدا تارگت اول لایه نشانی شده و سپس تارگت بعدی را، به همین ترتیب بدون شکستن خلاء لایه نشانی میکند. روش دوم: همه تارگتها را همزمان با هم، لایه نشانی میکند. نکته قابل توجه این است که با استفاده از اسپاترینگ چند کاتده، میتوانید مواد و تارگتها را در طول فرآیند تغییر دهید تا ساختار مورد نظر بدون باز کردن محفظه یا شکستن خلاء آماده شود.

کاربردهای Co-Sputtering

کاربردهای فرآیند Co-Sputtering، دائما در حال افزایش است. از کاربردهای مهم آن، آمادهسازی ترکیبات، آلیاژها یا نانو کامپوزیتهایی است که در تشکیل لایههای نازک برای سلولهای خورشیدی، نمایشگرها و طیف گستردهای از حسگرها استفاده میشوند. در اسپاترینگ همزمان، استوکیومتری با بهینهسازی ولتاژ اعمالی و تغییر محل قرارگیری هر تارگت به طور جداگانه، کنترل میشود. اگر اسپاترینگ به طور متناوب باشد، در نهایت به یک چندلایه دورهای که ضخامت هر لایه آن به زمان اسپاترینگ بستگی دارد، میرسیم.

شرکت پوششهای نانوساختار، یکی از تامینکنندگان برجسته تجهیزات لایه نشانی در خلاء است. این شرکت، دستگاه لایه نشانی با قابلیت Co-Sputtering را با نام DST3 ارائه میکند. این دستگاه، دارای درِ (Head) سه کاتده به همراه منبع تغذیه RF و DC است تا اسپاترینگ طیف وسیعی از فلزات (اکسیدی و غیر اکسیدی)، نیمه رساناها و دی الکتریکها از طریق کاتدهای آبگرد، فراهم نماید. همانطور که اشاره شد، DST3 از سه کاتد در محفظه خلاء استفاده میکند که هر کاتد میتواند به طور جداگانه با ولتاژ متفاوت کنترل شود. این مدل، مجهز به دو ضخامتسنج میباشد که قابلیت کالیبراسیون یکدیگر را دارا میباشند.

این دستگاه می تواند همزمان از سه کاتد با سه تارگت یکسان برای افزایش بازدهی لایه نشانی استفاده کند. همچنین، میتواند با مخلوط کردن انواع مختلف تارگت در یک فرایند، ترکیبات منحصر به فردی با ویژگیهای خاص ایجاد کند. ساختار فنی دستگاه اسپاترینگ چند کاتده، به هدف آن دستگاه بستگی دارد.

- دستگاه مدل DST3-A، مواد را با استفاده از ۳ کاتد زاویهدار کانونی، لایه نشانی میکند. این دستگاه، امکان تولید کامپوزیت مورد نظر، کنترل لایه نشانیهای ترکیبی و کاهش مصرف تارگت، را فراهم میکند.

- در مدل DST3-S، تارگتها در ۳ کاتد مستقیم (Straight) و بدون زاویه قرار میگیرند. این طراحی، میتواند یک لایه بسیار یکنواخت و یک دست برای مصارف مورد نظر ایجاد نماید.

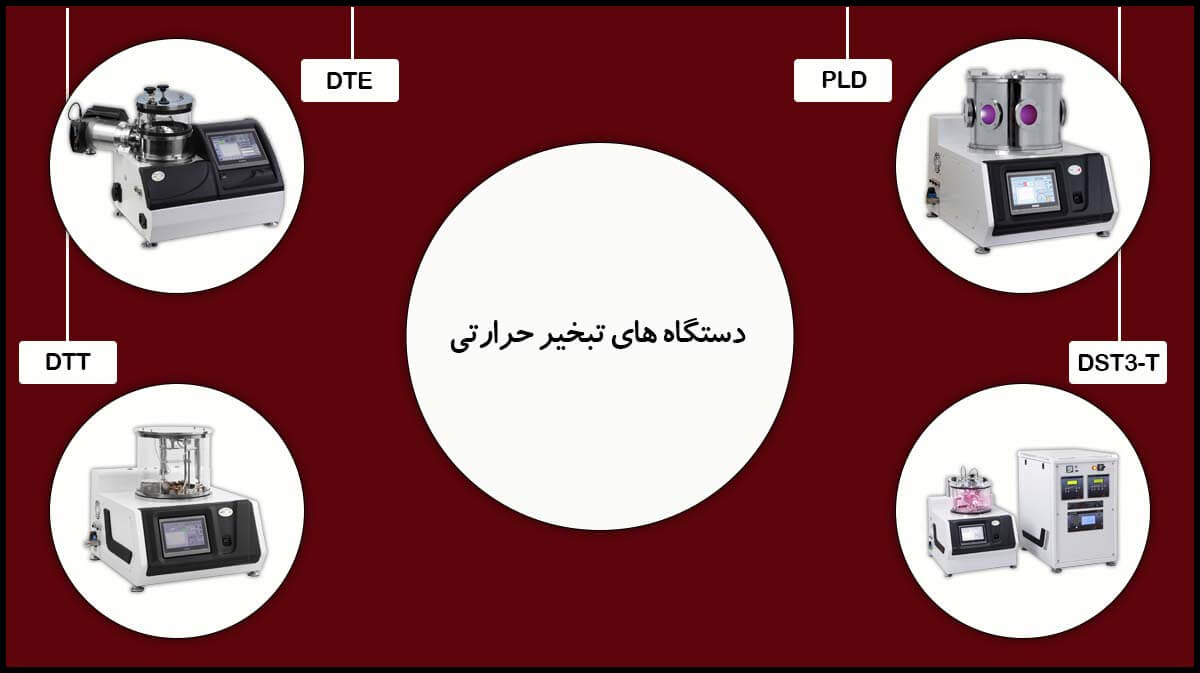

- مدل DST3-T، دستگاه اسپاترینگ ۳ کاتده، به همراه یک در (Head) تبخیر حرارتی است که علاوه بر فرآیند Co-Sputtering، قابلیت انجام تبخیر حرارتی را نیز دارا میباشد تا علاوه بر صرفه جویی در هزینهها، باعث کاهش فضای اشغال شده در آزمایشگاه شود.

- مدل DST2-A، را تنها با دو کاتد زاویهای طراحی کرده است تا یک سیستم با امکان Co-Sputtering بنا به درخواست مشتریان و با قیمت پایین ارائه دهد.

علاوه بر این، لازم به ذکر است که همه دستگاههای این شرکت، مجهز به نگهدارندههای نمونه چرخان (Sample Rotation Holder) هستند تا به افزایش یکنواختی و صافی سطح کمک کند.

تبخیرحرارتی همزمان – Co-Evaporation

Co-Evaporation، یک فرایند تبخیر حرارتی است که بسته به کاربرد آن، می تواند مزایا یا معایبی در مقایسه با Co-Sputtering داشته باشد. در تبخیر حرارتی همزمان، مواد موجود در منابع تبخیر در یک محفظه خلاء، گرم میشوند تا زمانی که شروع به تبخیر کنند. این امر با حرارت دادن و تبخیر مواد اولیه از طریق بوته یا بسکتهایی با دمای تبخیر بالا به دست میآید. برای دستیابی به یکنواختی بیشتر، زیرلایه مورد نظر اغلب با چرخانده شدن بر روی یک یا دو محور درون محفظه خلاء، لایه نشانی میشود.

کاربردهای متداول لایههای نازکی که به روش تبخیر حرارتی Co-Evaporation ساخته میشوند، در ایجاد پوششهای چند لایهای بر روی فلز، پلاستیک، شیشه یا سایر مواد است که میزان بالایی کدری و بازتاب را ایجاد میکنند و در آینههای تلسکوپ و سلولهای خورشیدی مورد استفاده قرار میگیرند.

یکی از کاربردهای مهم Co-Evaporation، در ساخت پنلهای خورشیدی پروسکایت است که با استفاده از فرآیند تبخیر همزمان با چند منبع تبخیر ایجاد میشود. این سلولهای خورشیدی بازدهی بالای ۲۰٪ دارند که در بین سلولهای خورشیدی لایه نازک، راندمان بهتری است. این سلولهای خورشیدی که با استفاده از دستگاههای تبخیر، با سه منبع مجزا تولید میشوند منجر به استفاده به صرفهتر از انرژیهای تجدیدپذیر و جهانی پاکتر میشوند.

دستگاه تبخیر حرارتی DTT، دارای یک منبع تبخیر است و در صورت نیاز مشتری قابلیت نصب دو منبع تبخیر دیگر را نیز دارد که میتواند به طور همزمان با اعمال ولتاژ متفاوت به هر منبع، فرآِیند لایه نشانی را انجام دهد و ترکیبات مورد نظر را ایجاد نماید.

مقایسه Co-Sputtering و Co-Evaporation

- فرآیند اسپاترینگ از پلاسمایی شامل یونهای پرانرژی تشکیل شده است که این ذرات پرانرژی با سطح زیرلایه برخورد میکنند و با ایجاد گرما یا حفره، موجب آسیب رساندن به زیرلایه میشود ولی در تبخیر حرارتی دیگر خبری از ذرات باردار پرانرژی نیست و احتمال آسیب دیدن زیرلایه کاهش مییابد.

- انرژی مورد استفاده در فرایند تبخیر حرارتی، بستگی به دمای تبخیر ماده مورد استفاده دارد و بنابراین هر مادهای را نمیتوان از طریق تبخیر حرارتی لایه نشانی کرد.

- در مقایسه با تبخیر حرارتی، اسپاترینگ، پوششی با چسبندگی بهتر ایجاد میکند و یک پوشش یکنواخت بر روی سطوح ناهموار ایجاد مینماید اما اسپاترینگ، فرآیند لایه نشانی را کندتر از تبخیر حرارتی انجام میدهد.